Expertise & Conseil

Un nouveau projet, une amélioration, ou une modification de process existant ?

SIRIS Induction est à l'écoute de votre problématique et vous propose un suivi allant de l'expertise du projet à la présentation des offres de prix des matériels, en passant par l'analyse, l'étude analytique (puissance, fréquence, refroidissement), l'étude magnétique, thermique, fluidique, la définition des matériels les mieux adaptés, l'élaboration de CdC Fonctionnel.

Société indépendante, SIRIS Induction peut prendre en charge la sélection des fournisseurs correspondants à votre

process.

Expertise Induction

► Étude de faisabilité

► Expertise de votre projet

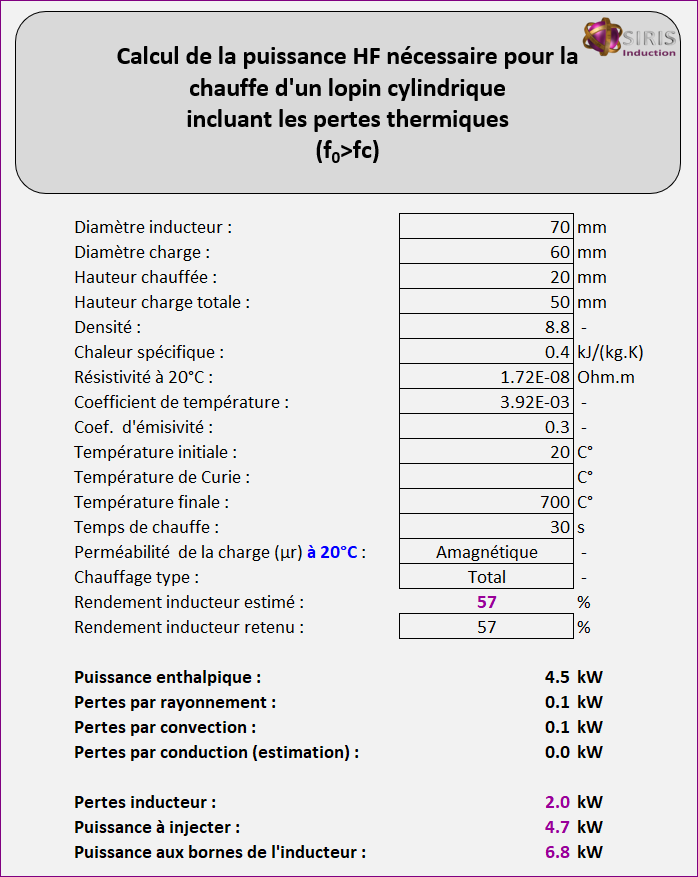

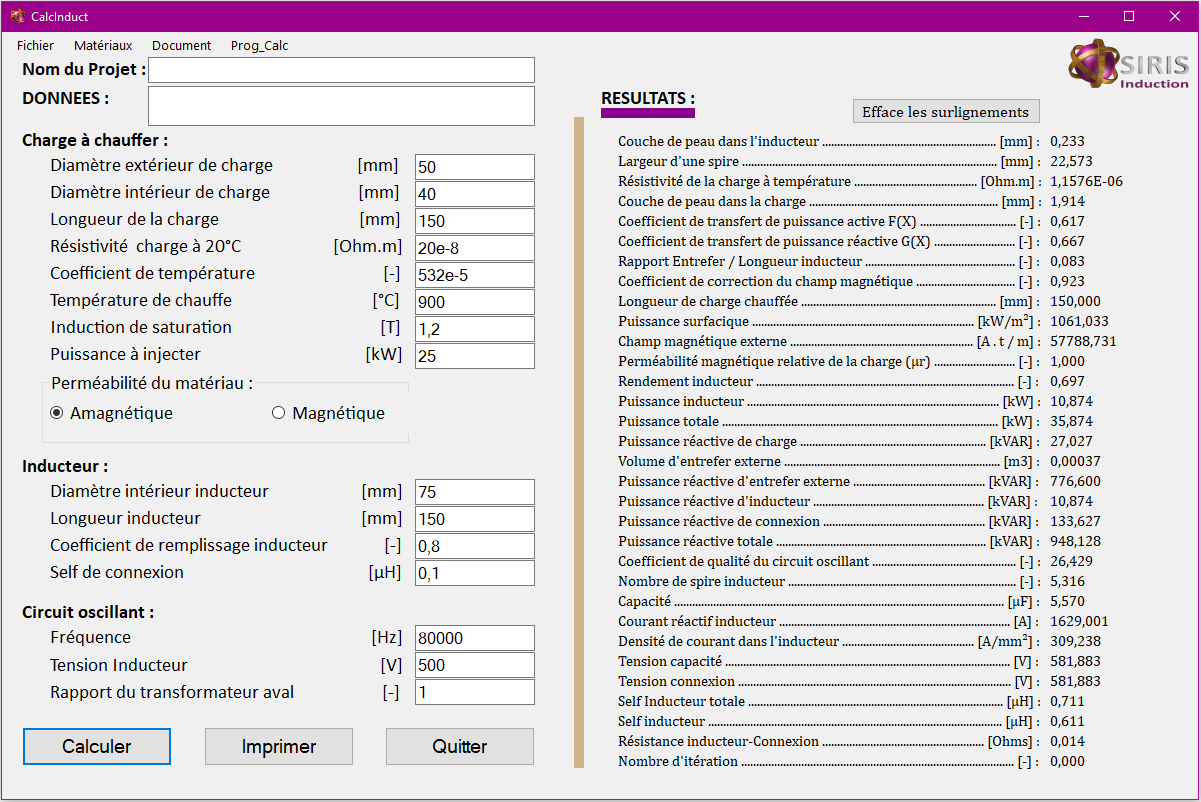

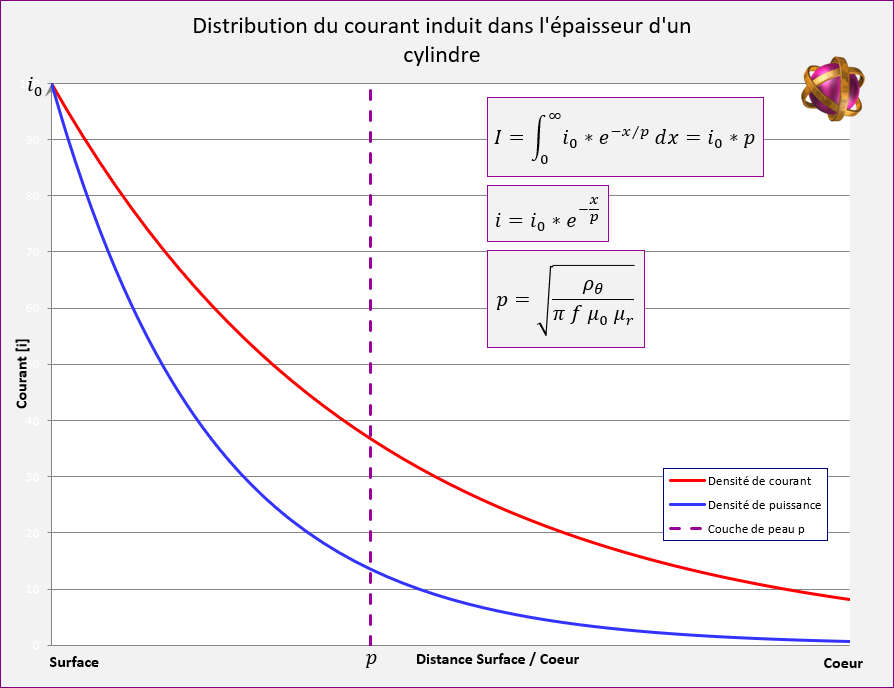

► Définition des paramètres de fonctionnement :

→ Fréquence, Puissance

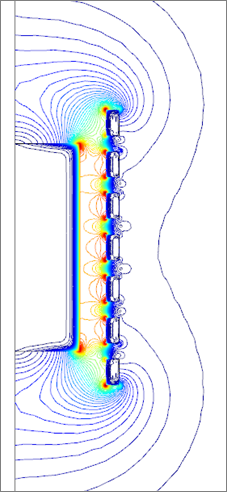

► Étude magnétique :

→ Visualisation des champs sur les pièces et autour de

l'inducteur

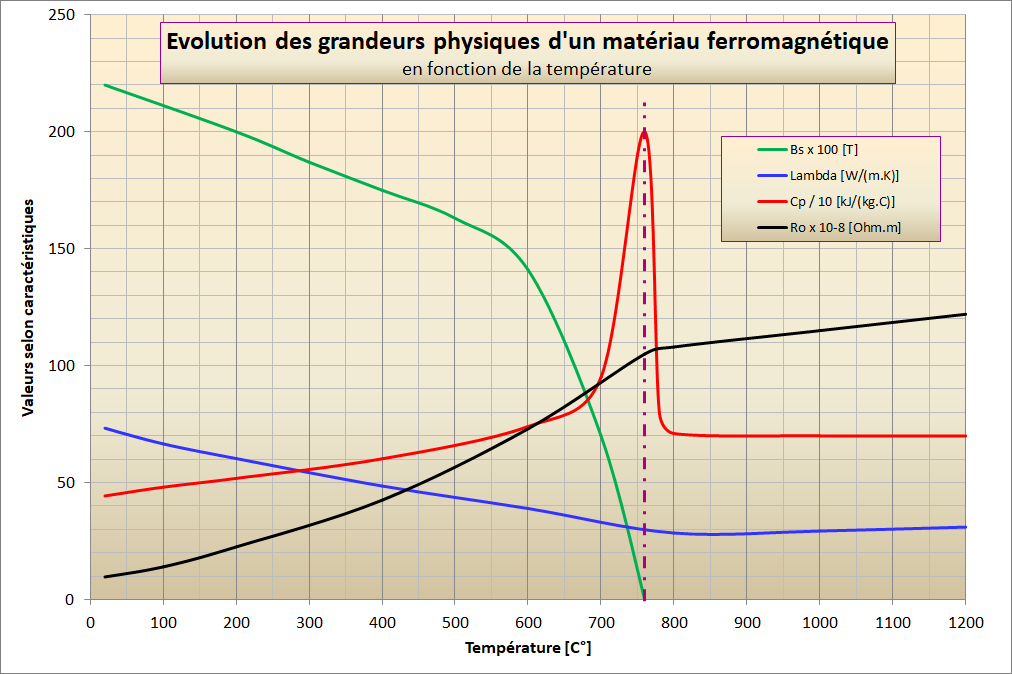

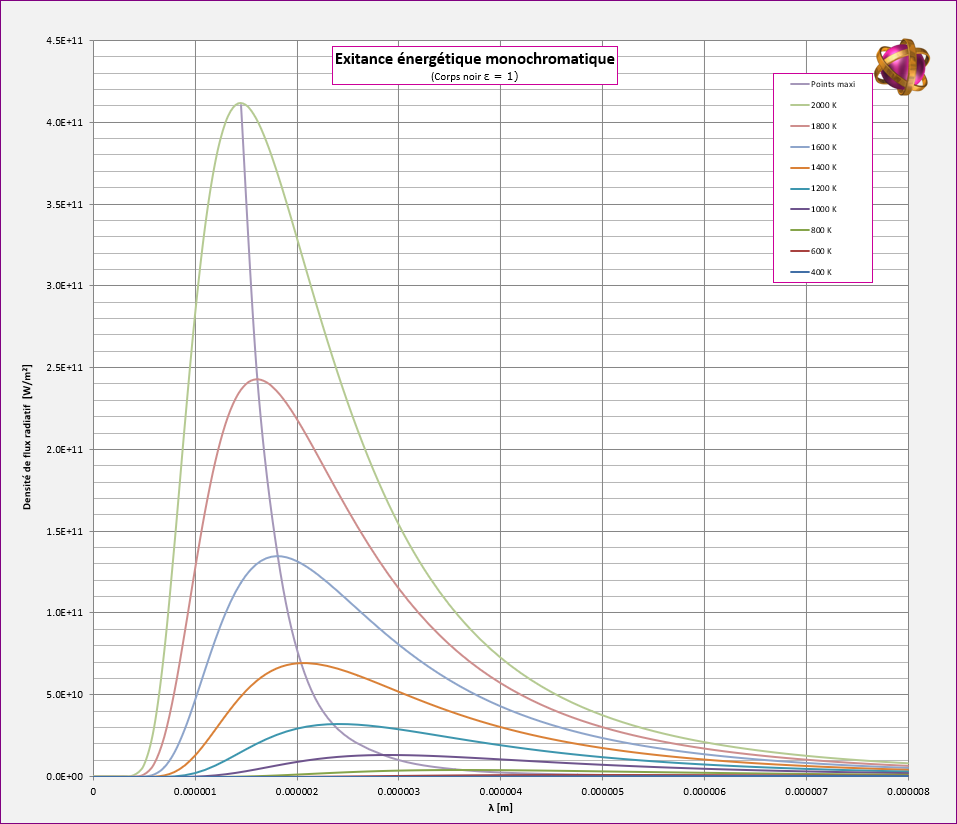

► Étude thermique :

→ Évolution de la température dans le matériau au fil du

temps

→ Homogénéité en température (cœur/peau)

► Définition des matériels les mieux adaptés

→ Choix de la technologie (Thyristors, IGBT, MOS...)

► Élaboration d'un CdC Fonctionnel

► Consultation fournisseur

► Essais sur plate-forme

Exemples d'études

Des études spécifiques pour des process particuliers permettent de définir les caractéristiques d’une installation de chauffage par induction surtout lorsque les conditions de réalisation d’essai sont onéreuses ou difficiles à mettre en œuvre.

Étude de fusion en creuset "Chaud"

L'étude réalisée a consisté en l'amélioration d'un four existant en considérant les forces électromagnétiques.

Celles-ci sont créées par l'interaction des courants électriques et du champ magnétique et ont pour conséquence un brassage du bain de fusion et une surélévation en forme de dôme qui peut atteindre plusieurs centimètres selon la puissance surfacique et la fréquence d'oscillation du système.

Il y a donc lieu de contrôler cette hauteur sous peine de transpercer le laitier qui isole le bain de l’oxygène de l’air.

En calculant la vitesse de circulation dans le bain de fusion, le brassage généré permet d’obtenir un métal homogène. Cependant ce brassage va générer un frottement sur les parois du creuset et peut provoquer une usure prématurée de celui-ci.

Il faut donc définir les différents paramètres : géométrie, fréquence, puissance surfacique, vitesse de circulation du métal en fusion…

Fusion en creuset

Amélioration d'un four de fusion existant par l'étude du brassage électromagnétique (MHD) avec détermination du champ vitesse dans le matériau en

fusion

Étude magnétothermique

L'étude réalisée a consisté en la définition de la géométrie d'un inducteur permettant la chauffe homogène d'une bille pleine, en tantale, à une température de 2600°C +/- 50°C.

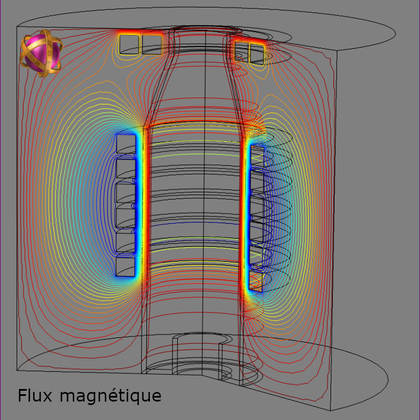

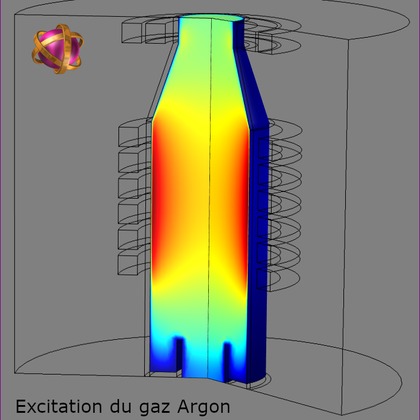

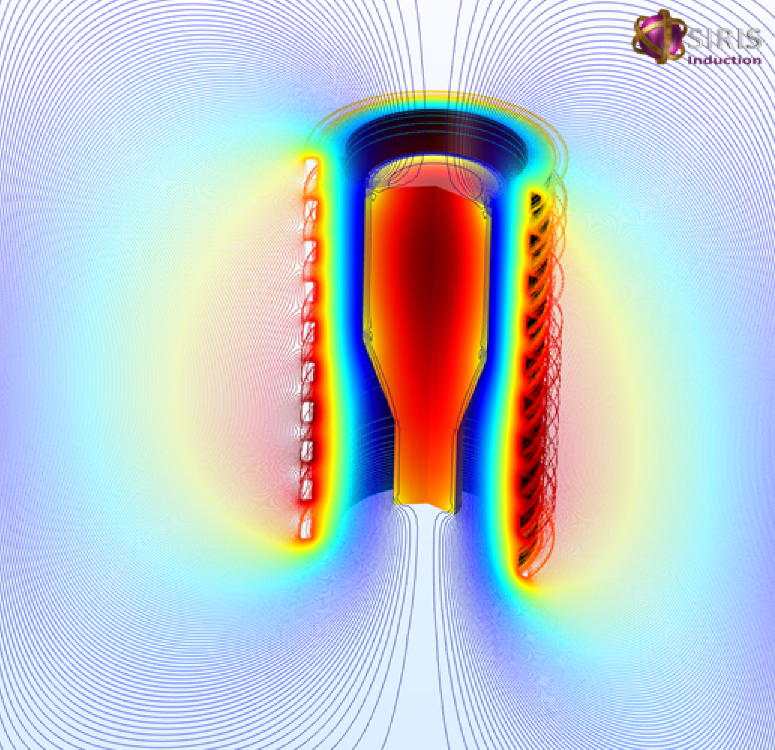

Étude magnétique d'une torche à plasma

Une torche à plasma inductif est un dispositif permettant d’obtenir un milieu gazeux à très haute température (2500 °C à 20 000 °C), et expulsé de la torche à des vitesses de quelques mètres par seconde, permettant ainsi des réactions thermométallurgiques les plus parfaites.

Ce procédé est utilisé pour la destruction de déchets toxiques, traitement des poudres…

L’étude a consisté en la compréhension de l’allumage du plasma, de la circulation du gaz dans différents types de torche et de la propagation de la zone allumée.

Les aspects électriques et physiques ont été abordés tels que : le choix de la fréquence minimum, la profondeur de pénétration, le diamètre du jet…

Le rendement électromagnétique en fonction de la fréquence et de la résistivité du gaz a été intégré à cette étude.

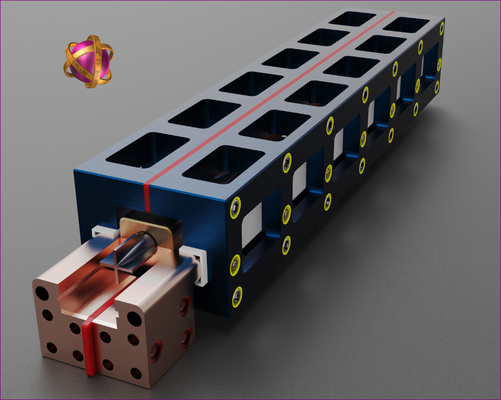

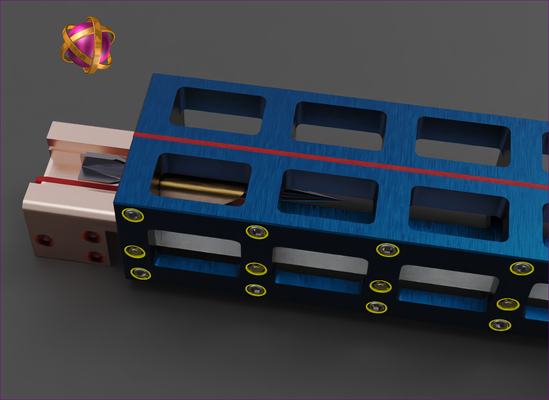

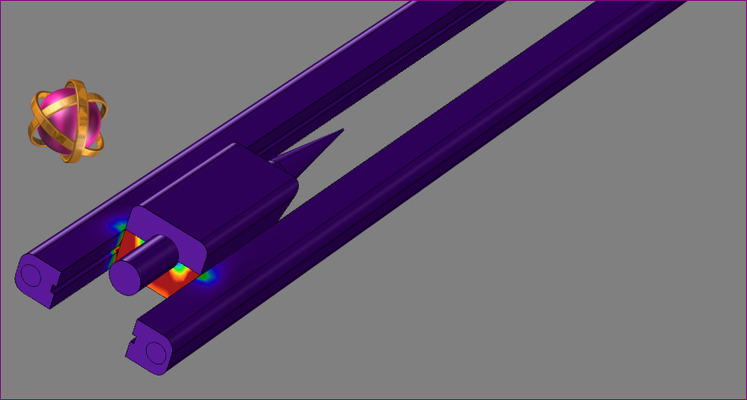

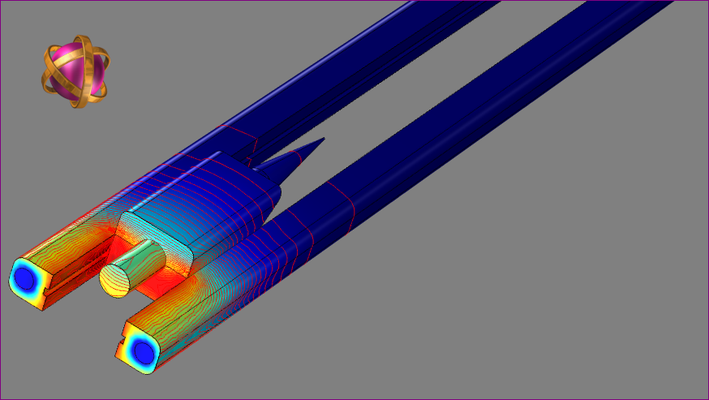

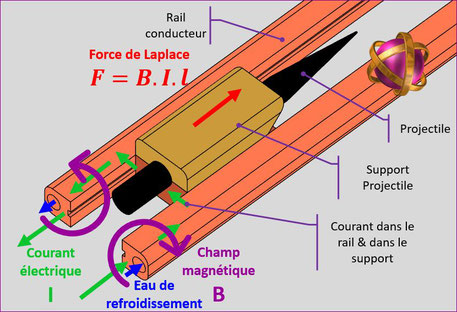

Étude électromagnétique d'un RailGun

Un "RailGun" est un canon à propulsion électro-magnétique qui a pour fonction d’accélérer un projectile, le long de deux rails conducteurs.

Le courant est amené à circuler dans les rails et dans le support du projectile.

Un champ magnétique est ainsi créé et va générer une force parallèle aux rails (Force de Laplace) qui va propulser le projectile soumis à cette force.

Celui-ci peut atteindre des vitesses supérieures à 10 000 km/h (Mach 8 - 2.7 km/s), et être projeté sur des distances de 300 km.

L’étude a consisté en la caractérisation des phénomènes impactant la durée de vie des rails : fuite du flux magnétique, effet de peau électromagnétique, refroidissement des rails, phénomène de friction, densité du courant admissible (rails et support du projectile), variation de la résistivité en fonction de la température.

De même, la vitesse du projectile en fonction du courant et de l’entraxe des rails a été étudiée.

Prototype du RailGun

Visualisation des forces de Laplace selon l'axe des rails & Champ magnétique généré

Champ magnétique et forces de Laplace exercées sur le projectile

Étude de la vitesse et de la pression dynamique (subsonique et hypersonique)

Étude de la température sur le projectile en vitesse hypersonique

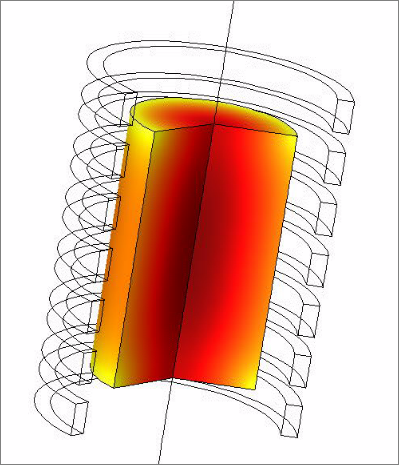

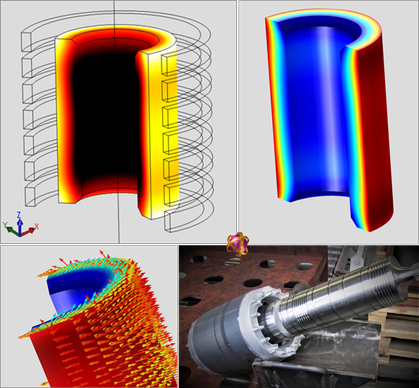

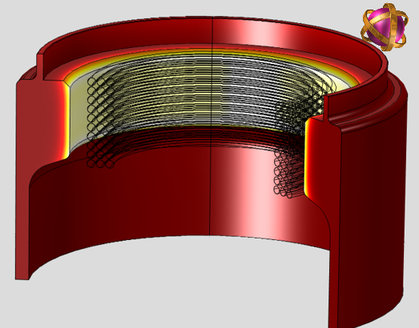

Étude magnétique de thermodilatation avant frettage

Le frettage est un procédé d’assemblage de pièces mécaniques réalisé à chaud sans qu’il soit nécessaire d’exercer une pression comme lors d’emmanchement en force, évitant ainsi les risques de fissuration.

Ce procédé utilise les phénomènes de dilation du métal lors de la chauffe et du rétreint lors du refroidissement après assemblage.

En fonction de la résistance mécanique souhaitée entre les deux parties de l’assemblage, il y a lieu de définir les dimensions des pièces à froid, la dilatation souhaitée et la température à obtenir.

- Frettage d'arbre sur rotor électrique :

L'étude réalisée a consisté en la définition d'une installation de frettage d'axe sur des rotors de moteurs électriques, en continu.

- Calculs magnétothermiques de la chauffe du rotor avant le frettage de l'arbre moteur.

- Calcul de la dilation du rotor (100 µm à 190 µm)

- Les flèches matérialisent la direction de l'expansion matière.

- L'arbre est frété dans le rotor.

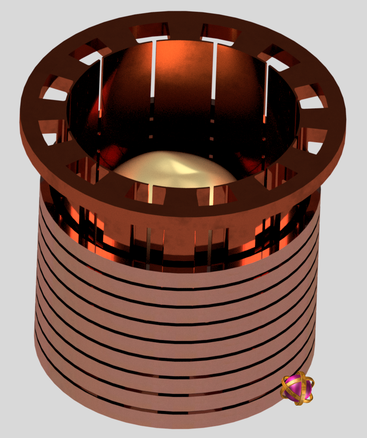

- Frettage d'un bouchon sur fûts d'éléments irradiés :

L'étude réalisée a consisté à définir avec précision le cycle de chauffe permettant la dilatation de la tête d'un fût contenant des éléments irradiés.

La particularité est d'utiliser un inducteur non-refroidi, pour exclure la possibilité de fuite d'un liquide de refroidissement, car cette opération est réalisée en ambiance nucléaire (Cellule "Chaude") sans possibilité d'intervention humaine.

Toutes les opérations sont réalisées par robot.

Le chauffage doit être localisé sur la zone de frettage entre la tête du fût et le bouchon.

L'intensité du champ magnétique est donné par N*I (Nb de spires * Courant réactif).

Le nombre de spire est élevé afin de diminuer le courant et donc l'élévation de température de l'inducteur non-refroidi.

Calcul de la dilation matière pour permettre l'introduction du bouchon sans effort.

Les déformations sont visibles selon les couleurs.

Les dimensions initiales sont repérées en trait noir.

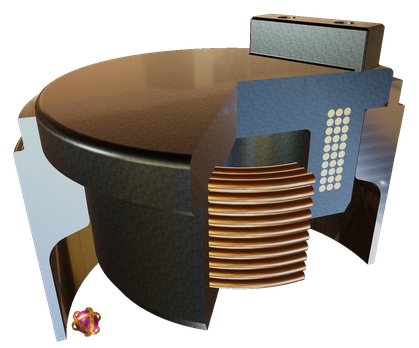

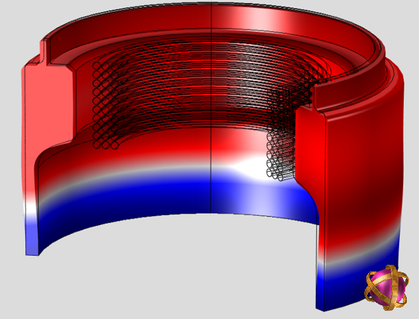

- Fusion en creuset froid :

La fusion en creuset froid permet de réaliser des fusions sans pollution et sans dégradation du matériau, contrairement aux autres fours traditionnels à creuset « chaud » où le matériau en fusion est en contact avec le creuset.

Il y a donc une combinaison de trois phénomènes :

- Le chauffage par courant de Foucault : La circulation des courants induits permet la montée en température et la transformation solide/liquide.

- Le brassage du métal en fusion par les forces de Laplace : Ces forces vont générer des mouvements de circulation du fluide avec pour conséquence une homogénéité structurelle du matériau.

- Des forces de pression sur la surface du matériau : celles-ci auto-centrent le métal en fusion dans le creuset et participent à la lévitation du bain de fusion en compensant le poids du matériau en regard de la gravité, avec pour conséquence une absence de contact matériau/creuset, préjudiciable au rendement énergétique (pertes par conduction thermique dans le creuset).

L'étude réalisée consiste à obtenir le meilleur rendement énergétique d'un creuset froid en fonction du matériau à fusionner et des paramètres physiques du creuset et du système :

- Géométrie de la poche (Parabolique, conique...)

- Forme de l'inducteur (Entrefer constant, cylindrique...)

- Nombre de secteurs refroidis

- Épaisseur des secteurs du creuset en regard du matériau

- Largeur des secteurs du creuset en regard du matériau

- Puissance surfacique

- Champ magnétique généré

- Forces de Laplace (->)

- Fréquence du système

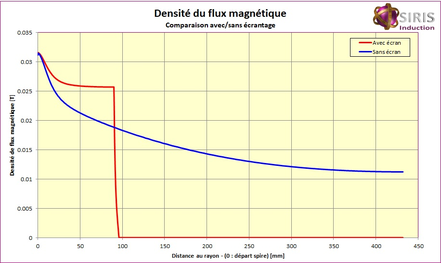

Expertise Magnétique

La directive Européenne 2013/35/UE impose aux employeurs d'évaluer le risque d'exposition des travailleurs aux champs électromagnétiques et de prendre toutes dispositions pour éviter ou réduire l'ensemble des effets biophysiques connus produit par le rayonnement électromagnétique.

SIRIS Induction dispose des compétences pour évaluer votre parc machine dans le cadre du décret 2016-1074 relatif à la directive Européenne.

Une analyse des équipements, des mesures sur site, des solutions compatibles avec vos installations pour améliorer la protection aux rayonnements peuvent être réalisées par nos services.

Expertise Refroidissement

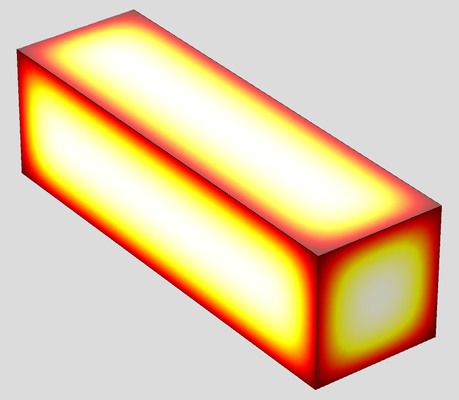

Les problématiques de refroidissement lors de trempe dans la masse impliquent des temps de cycles longs dont l'optimisation représente un enjeu économique.

SIRIS Induction vous accompagne en analysant numériquement les différents processus pour vous proposer les meilleures solutions : systèmes d'injection, système de brassage du fluide, systèmes de refroidissement, systèmes de filtration du liquide de trempe...

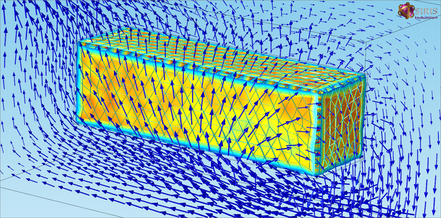

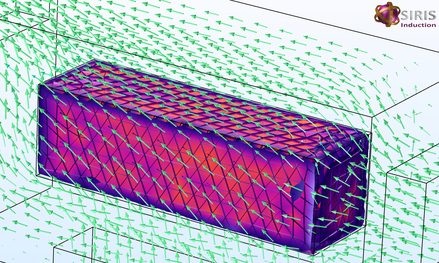

Calcul par éléments finis du refroidissement en immersion dynamique d'un lopin titane de 4 tonnes, à 1080°C

Variation des E/S du brassage dynamique pour le fluide de refroidissement

Études des flux du liquide lors de l'immersion d'un lopin dans un bac de trempe.

Visu de la température du lopin et du champ vitesse du fluide en fonction du temps.