Domaines d'application

Traitement thermique

On appelle traitement thermique (TTh) les opérations de chauffage et de refroidissement contrôlées qui sont appliquées à un matériau afin de modifier sa structure interne, et donc ses caractéristiques mécaniques : dureté, ductilité...

Différents traitements thermiques peuvent ainsi être appliqués : la trempe, le recuit, le revenu de détente...

Fusion

La fusion consiste à porter un matériau à sa phase liquide.

Différents systèmes de fusion sont utilisés selon les matériaux (ferreux ou non ferreux) ou les process envisagés (fusion à l'air, sous protection gazeuse, sous vide)

On utilise ainsi des fours à canal, fours à creuset chaud, fours à creuset froid.

A la différence des fours classiques, le four à creuset froid ne nécessite pas de réfractaire. La fusion du matériau est réalisée en lévitation grâce à l‘action de la pression magnétique

(composante de la force de Laplace).

Le matériau en fusion n’est ainsi pas « pollué » par le réfractaire.

De plus, les forces de Laplace vont générer le brassage du bain de fusion pour obtenir une excellente homogénéité métallurgique du matériau.

Fusion en creuset chaud Fusion en creuset froid

Forgeage à chaud

Le chauffage avant forgeage ou avant matriçage consiste à chauffer une pièce en totalité ou partiellement, à une température la plus homogène possible dans l'épaisseur.

Une déformation plastique par choc ou par pressage permet d'obtenir les dimensions approchées ou définitives de la pièce, tout en conférant au matériau une amélioration de ses caractéristiques mécaniques.

Les températures sont de l'ordre de 1150°C pour l'acier, 750°C pour les alliages de cuivre et de 420°C pour les alliage d'aluminium.

Barre ronde au défilé Lopin au pas-à-pas

Roulage à chaud

Le roulage consiste à réaliser le filet de la vis.

Cette opération permet d'obtenir une continuité longitudinale des fibres du métal et donc une résistance maximale au niveau du filet.

La chauffe avant roulage permet d'augmenter la longévité de l'outillage en charge de la réalisation du filet (Deux peignes en vis-à-vis dont un mobile, ou deux cylindres en rotation).

Four de densification

Le procédé de densification consiste à chauffer une préforme en carbone à une température comprise entre 1100°C et 2600°C avec une injection de gaz durant le cycle de chauffe.

Le chauffage de ces préformes est réalisé en chauffage indirect : un suscepteur en graphite est chauffé par induction et transmet l’énergie accumulée par rayonnement thermique sur les préformes.

Disque de frein en Carbone

Brasage / Soudage

Le brasage consiste à réaliser un assemblage à chaud de pièces à l'aide d'un alliage d'apport différent du matériau constituant les pièces à assembler, porté à son point de fusion.

On distingue le brasage fort, réalisé à des températures élevées (>500°C), avec des alliages à base d'argent, phosphore, cuivre, laiton, et le brasage tendre qui est réalisé à des températures plus faibles avec des alliages étain/plomb généralement utilisés.

Le soudage est réalisé avec un métal d'apport identique au matériau des pièces à assembler.

Brasage fort de plaquettes (CW, Ag) sur outillage

Frettage / Défrettage

Le frettage consiste à assembler deux pièces coaxiales à chaud.

La pièce extérieure, la frette, est montée en température afin d'obtenir une dilatation sur son diamètre interne permettant d'insérer, sans effort, la pièce à fretter.

Lors du refroidissement, la frette se rétracte sur la pièce interne assurant ainsi une excellente tenue mécanique.

Le chauffage de la frette peut être réalisé en chauffage externe ou interne dans l'alésage.

Le défrettage (désassemblage) de pièces frettées est également possible par induction à condition de réaliser l'opération de chauffe permettant une dilatation différentielle des pièces e évitant un transfert d’énergie trop important par conduction thermique.

Thermocollage / Thermoscellage

Ces opérations consistent à assembler deux pièces en accélérant la polymérisation d'une colle.

Les températures sont de l'ordre de 130°C à 300°C.

Traitement de surface

Les opérations de traitement de surface couvrent des domaines divers :

- Polymérisation de peinture

- Décapage, dégraissage

- Étamage

- Galvanisation à chaud

Les températures sont fonction des processus.

Bandes d'acier en attente de traitement

Soudage Métal / Plastique

Cette technique, souvent utilisée dans l'automobile, l'aéronautique ou la plasturgie, consiste à réaliser un assemblage à chaud entre les deux composants. Le métal étant déjà positionné à l'intérieur de son logement plastique lors de la chauffe par induction.

Le plastique étant transparent au champ magnétique, seul l'insert métallique est chauffé, et transmet ses calories au plastique par conduction.

Frittage

La métallurgie des poudres est utilisée pour la réalisation de pièce mécanique de grande précision à partir de poudre comprimée à une température proche de la température de fusion.

Lors de la compression, les grains vont ainsi s'agglomérer et prendre la forme interne du moule.

Cristallogenèse

La cristallogenèse est une technique de croissance par fusion qui permet d'obtenir des monocristaux.

La méthode Czochralski consiste à cristalliser le matériau à partir de sa phase liquide en trempant un germe monocristallin orienté dans un bain fondu.

La cristallogenèse permet d'obtenir des cristaux que la nature elle-même n'a pas su créer.

Monocristal obtenu par la méthode Czochralski et 2 wafer

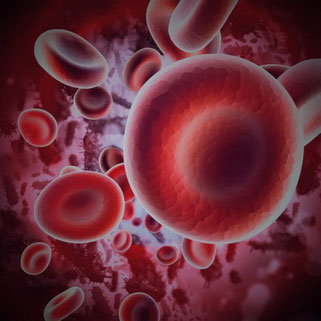

Thermothérapie

Le traitement hyperthermique est utilisé pour la destruction ou la réduction des cellules cancéreuses.

Un dispositif, ou des éléments porteurs d'oxyde métallique sont placés ou dirigés à proximité de la tumeur.

Un champ magnétique important, délivré par l'inducteur, chauffe ces éléments qui diffusent la chaleur aux cellules cancéreuses en attaquant les protéines qu'elles contiennent.

Désémaillage

Le chauffage inductif peut être utilisé pour réaliser des opérations de désémaillage d'extrémités de fils de cuivre.

Cette opération consiste à bruler l'émail afin d'obtenir un faisceau de fils de cuivre nu, non recuit, et propre à être serti dans un connecteur ou une cosse.

Des applications avec des fils très fins ont été développées.